Für die detaillierte Analyse von Schweißnähten müssen die Schnittkräfte und -momente entlang der Schweißnaht vorliegen. Aus Schalenmodellen lassen sich diese leicht extrahieren, bei Volumenmodellen ist das jedoch eine ziemlich komplizierte Aufgabe. In der Literatur finden sich verschiedene Ansätze zur Extraktion von Strukturspannungen aus Volumenmodellen. Oft benötigen diese Verfahren eine strukturierte Vernetzung mit Hexaedern und einer bestimmten Netzgröße, siehe z.B. die Empfehlungen des International Institute for Welding (IIW). Bei großen Industrieprojekten wie Drehgestellrahmen sind diese Vorgaben nur schwer zu erfüllen.

LIMIT® bietet eine einzigartige Lösung für dieses Problem, die sogenannte Sensor Technologie. Die Sensoren werden rund um die Schweißnähte platziert und berechnen die Schnittkräfte und -momente einschließlich Nenn- oder Strukturspannungskorrektur. Die Sensoren verwenden nicht die Spannungsergebnisse, sondern das Verschiebungsfeld aus den Finite-Elemente-Analysen. Als primäre Lösungsvariable sind die Verschiebungsfelder über die Elemente hinweg kontinuierlich. Alle Volumenelementtypen können mit Sensoren verwendet werden. Die einzige Voraussetzung ist ein ausreichend feines Netz, um das Verschiebungsfeld in Bereichen mit großen Spannungs- oder Dehnungsgradienten aufzulösen.

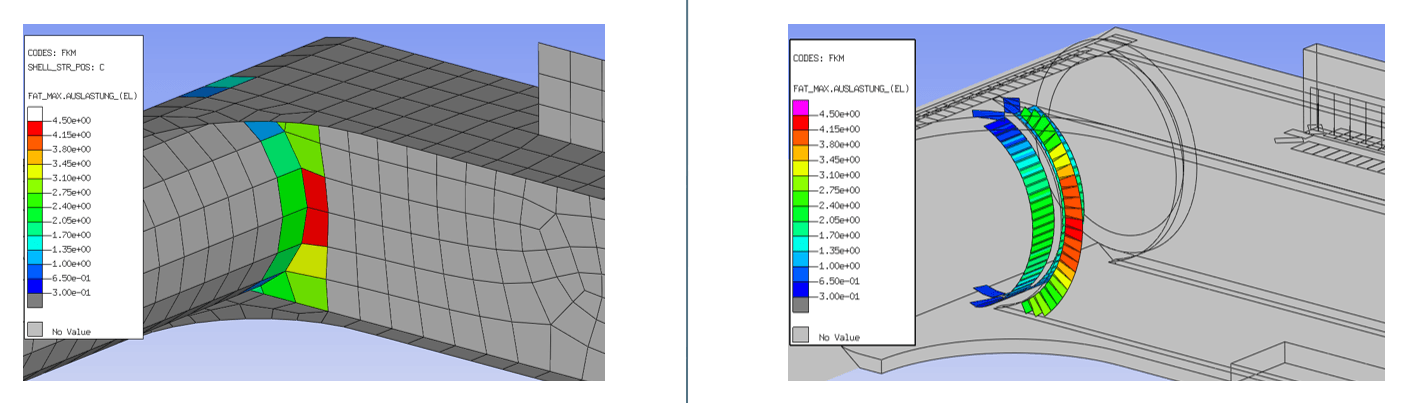

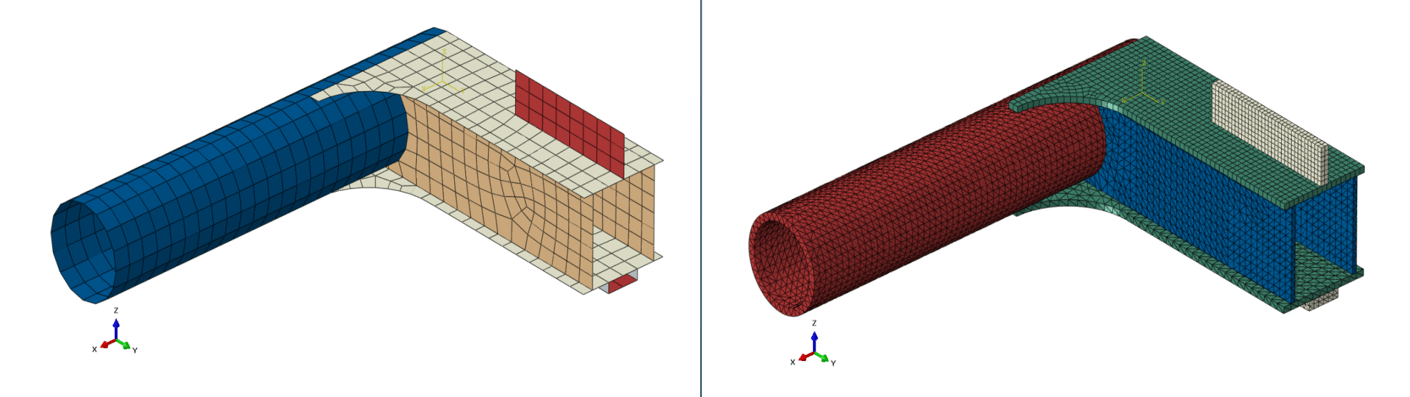

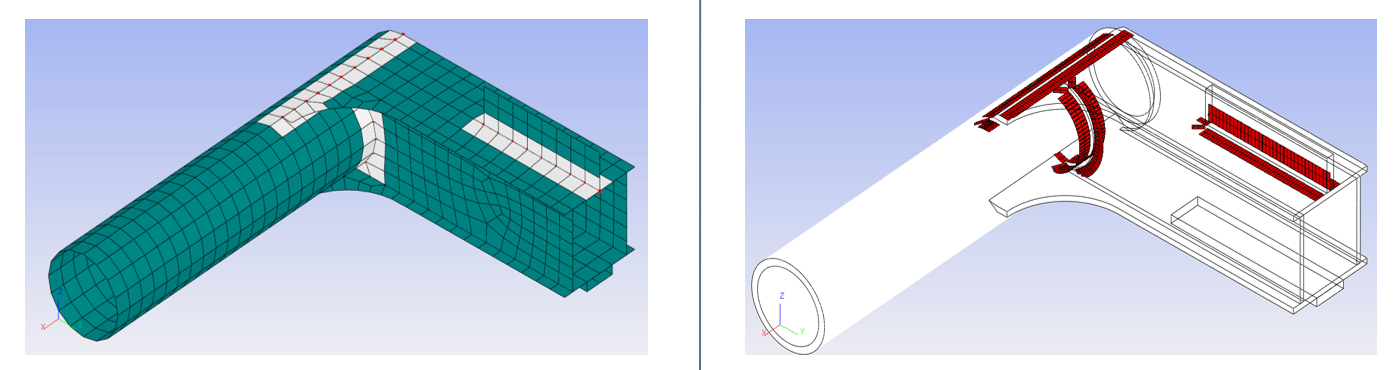

Die folgenden Bilder zeigen auf der linken Seite den klassischen Schalenmodellierungsansatz und auf der rechten Seite die Sensor Technologie. Bei den Volumenmodellen werden in LIMIT auch die aus der FE-Analyse bekannten, nicht konformen Schnittstellen und Kontaktbedingungen zwischen den Teilen unterstützt, was wiederum die Zeit für die Erstellung des numerischen Modells reduziert.

Im Falle der Schalenmodellierung wird die Position einer Schweißnaht durch eine Reihe von Knoten und die zugehörigen Elemente markiert. Bei der Volumenmodellierung werden die Sensoren in LIMIT® CAE erzeugt. Die Sensoren werden in der Mittelfläche von Teilen mit konstanter Blechdicke platziert. Sensoren erkennen Membrandehnungen und Änderungen der Krümmung. Auf diese Weise können Schnittkräfte und Schnittmomente berechnet werden.

Die Ergebnisse sind bei beiden Methoden sehr ähnlich. Hier sind die Auslastungsgrade nach FKM-Richtlinie dargestellt.